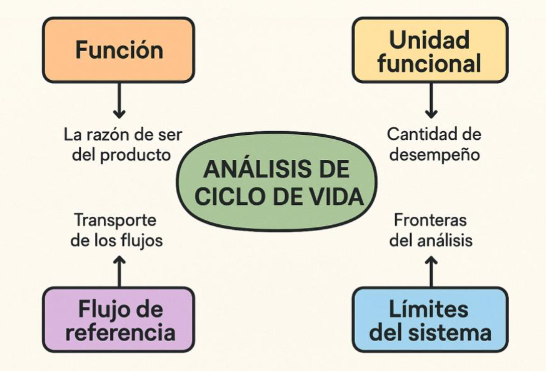

Tanto la función del sistema como la unidad funcional son aspectos fundamentales en el Análisis de Ciclo de Vida (LCA), especialmente cuando se busca realizar comparaciones entre dos sistemas de producto distintos. Generalmente, los productos son objetos físicos creados para satisfacer una necesidad del usuario, es decir, para proporcionar un servicio o cumplir una función, lo que constituye su verdadera razón de ser.

En un análisis comparativo, la función se convierte en el eje central, ya que los impactos ambientales deben atribuirse a la función que cumple el producto y no al objeto físico en sí mismo. Por ello, para poder comparar productos diferentes, es imprescindible identificar claramente las funciones que desempeñan y cuantificarlas.

Las funciones del producto o del sistema describen sus características operativas y de desempeño, y deben ser definidas con precisión para garantizar la validez del análisis.

Para entender esto último se muestra un ejemplo; si pretendemos comparar ambientalmente mediante LCA una bicicleta convencional y una bicicleta eléctrica, nos encontraremos con diferencias importantes al momento de definir las funciones de ambos sistemas. Con una bicicleta convencional se cubren principalmente las necesidades básicas de transporte individual sin emisiones directas. En cambio, una bicicleta eléctrica no solo cumple esa misma función de transporte, sino que además ofrece mayor autonomía al usuario al reducir el esfuerzo físico, permitiendo recorrer distancias más largas y con mayor rapidez. Mientras tanto, la unidad funcional es la cuantificación de las funciones identificadas en el sistema del producto o en el producto como tal.

La correcta definición de la unidad funcional es fundamental para garantizar la validez de un Análisis de Ciclo de Vida, ya que todas las entradas y salidas serán calculadas en la segunda fase de la metodología (análisis de inventario del ciclo de vida) y deben estar referidas y normalizadas a dicha unidad funcional.

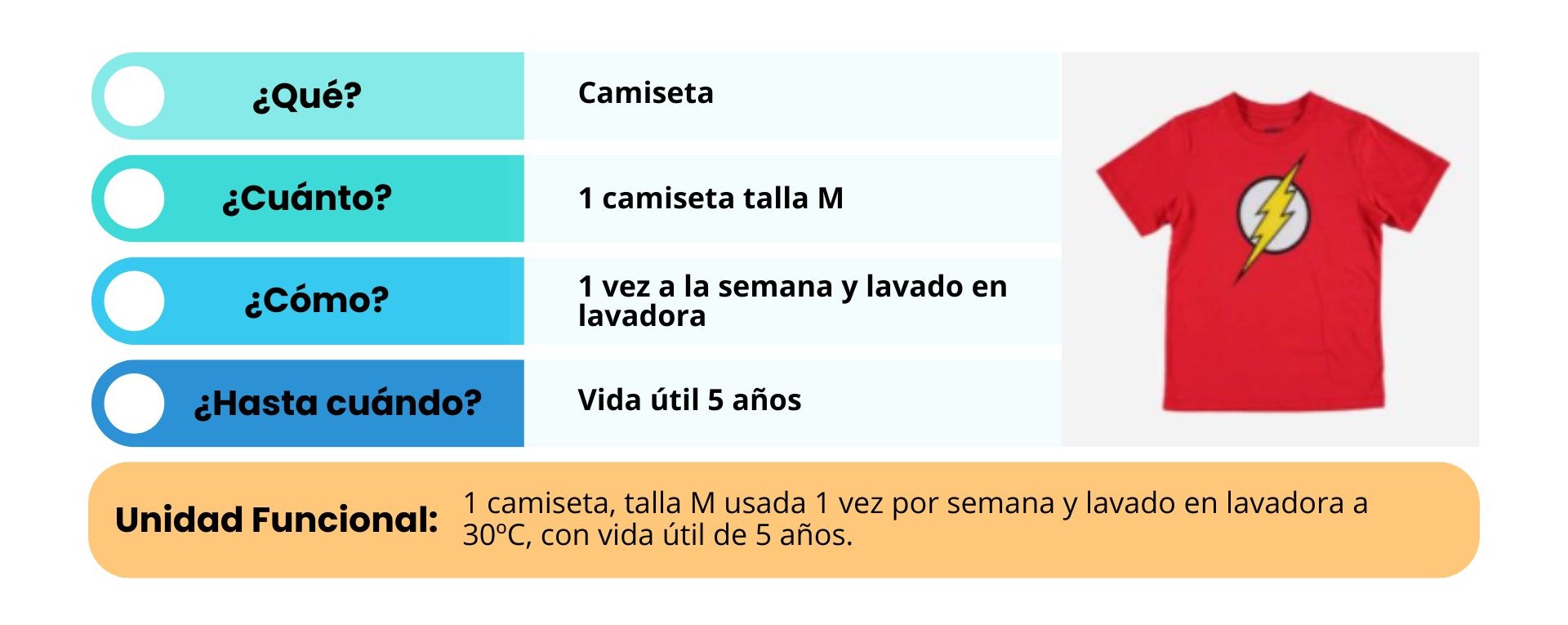

Una forma para definir la unidad funcional es respondiendo a las siguientes preguntas

1. ¿Qué? – La función o servicio.

2. ¿Cuánto? – La cantidad.

3. ¿Cómo? – El nivel de calidad.

4. ¿Hasta Cuándo? – La vida útil.

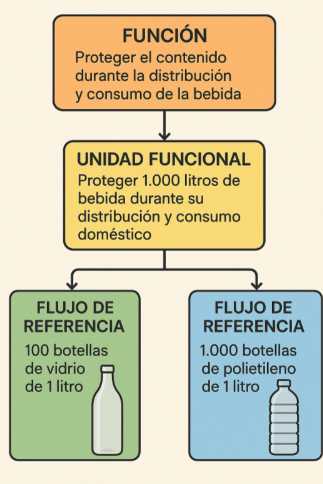

Otro ejemplo puede encontrarse al analizar dos sistemas de envasado para una bebida: uno basado en botellas de vidrio retornables y otro en botellas de plástico desechables. Si se llegara a definir la unidad funcional simplemente como «1 envase», comparando directamente una botella de vidrio con una de plástico, esta aproximación ignora que cada tipo de envase posee características funcionales diferentes.

La botella de vidrio es reutilizable varias veces, mientras que la de plástico es de un solo uso. Esto significa que, para envasar y distribuir un mismo volumen de bebida, se requerirán más envases de plástico que de vidrio.

En este contexto, la función de ambos sistemas podría definirse como: «proteger el contenido durante la distribución y consumo de la bebida», siendo ambos envases distintas alternativas para cumplir dicho objetivo. Para realizar una comparación adecuada entre los dos sistemas, es necesario definir una unidad funcional que permita cuantificar esa función.

Así, la unidad funcional en este estudio podría establecerse como: «proteger 1.000 litros de bebida durante su distribución y consumo doméstico». A partir de esta definición, el flujo de referencia corresponde a la cantidad de producto necesaria para satisfacer la unidad funcional. En el ejemplo, el flujo de referencia sería de 1.000 botellas de polietileno de 1 litro en el caso de los envases plásticos, y de 100 botellas de vidrio de 1 litro, considerando que cada botella de vidrio se reutiliza en promedio 10 veces antes de ser retirada por la empresa.

A la hora de definir la unidad funcional, no sólo deben describirse aspectos relativos a la cantidad sino también a la calidad y a la duración de la función. Como hemos visto, la función debe quedar cuantificada mediante algún tipo de magnitud física: volumen, superficie, temperatura, etc., pero, por otro lado, se han de definir ciertos requerimientos de calidad que las alternativas comparadas deben cumplir por igual.

Si un producto no cumple con algunos de estos criterios de calidad en el servicio, sencillamente no es una alternativa para cumplir la función. Por último, productos diferentes pueden tener vidas útiles distintas por lo que en la unidad funcional se debe quedar fijado también el tiempo durante el cual se deberá prestar la función.

A continuación, se presenta un ejemplo que integra todos estos conceptos. Supongamos que deseamos comparar dos modelos de lavadoras de fabricantes distintos. La unidad funcional podría definirse como: «realizar 5.000 ciclos de lavado de ropa doméstica a 40 °C, con una carga media de 5 kg de prendas, garantizando limpieza efectiva sin dañar los tejidos».

En este caso, los flujos de referencia de ambas alternativas (expresados en número de lavadoras necesarias o en consumo total de recursos) deberán contemplar aspectos como: la eficiencia energética y de agua por ciclo de lavado, la durabilidad de la máquina (años de funcionamiento antes de ser reemplazada), así como la calidad del servicio prestado (capacidad de limpieza y cuidado de las prendas).

Los parámetros de calidad, duración y magnitud se basan en características técnicas verificables y en la vida útil del producto. Dichos parámetros deben fundamentarse en reglas de categoría de producto, guías sectoriales o promedios industriales. De este modo, las empresas que deseen que los resultados de sus LCA sean comparables con los de otros productos similares deberán ajustarse a estas reglas.

Otro ejemplo que permite ilustrar la inclusión en la unidad funcional de la magnitud asociada al servicio, la duración o la vida de éste y el nivel esperado de calidad lo constituye el de las bombillas de luz. En este caso, la unidad funcional se podría definir como «iluminar 20 m2 (metros cuadrados), durante 50.000 horas con una eficacia luminosa de 300 lúmenes/W». El flujo de referencia para una empresa que produzca bombillas capaces de iluminar 10 m2 durante 10.000 horas y con una calidad de 100 lúmenes/W será de 30 bombillas.

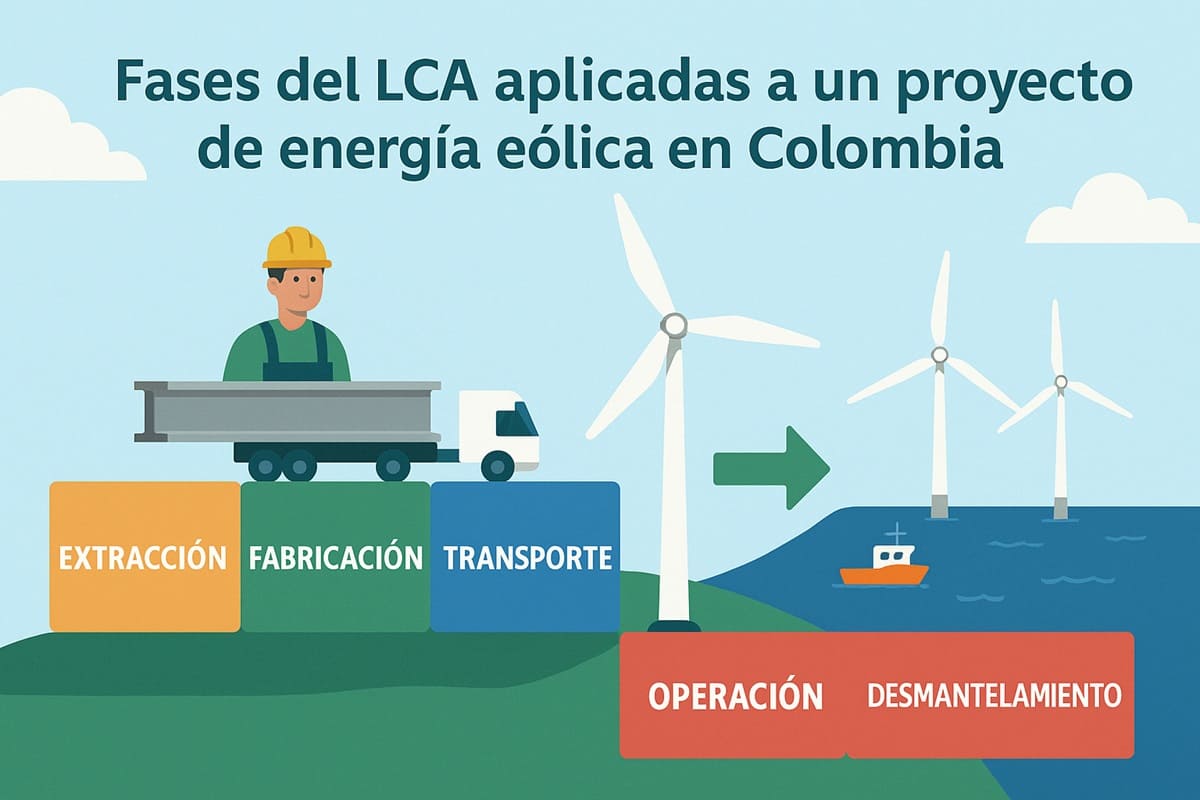

Por último, los límites del sistema definen los procesos unitarios a ser incluidos en el sistema, la mejor forma de representarlos es a través de un diagrama de flujo, en la figura se muestran los límites más frecuentes en la mayoría de los LCA.

- De la cuna a la tumba: Es el más recomendado debido a que no se limitan fases que beneficien o perjudiquen a alguna alternativa, es el único que nos asegura que las cargas medioambientales de una etapa no se traspasan a otras etapas del ciclo de vida

- De la cuna a la puerta: Cuando el alcance del sistema cubre desde la extracción de materias primas hasta el momento en que el producto se pone en el mercado (a la salida de la planta de fabricación).

-

· De la puerta a la puerta: Cuando dicho alcance se limita a los procesos de fabricación.

-

De la cuna a la cuna: este nuevo enfoque ha irrumpido con fuerza y está basado en que los flujos de salida en el fin de vida del sistema pueden servir como materias primas o entradas al mismo o a otro sistema del producto.

En cualquier caso, los límites del sistema deben garantizar la precisión y representatividad de los objetivos planteados y de los resultados obtenidos.

Recommended39 dieron "Me gusta"Publicado en Energía Solar, Energías Renovables

Comentarios

La correcta definición de la unidad funcional, el flujo de referencia y los límites del sistema no son importantes solamente para realizar comparaciones, sino también para identificar los impactos que produce el sistema o el proyecto en cada fase de este y también podría ser útil a los empresarios a ir más allá e indagar en el nuevo enfoque de la cuna a la cuna.

caracterización y desempeño , de los productos y que se definan los procesos unitarios y se debe tener en cuenta la unidad funcional la LCA es nuestra prioridad

La correcta definición de la unidad funcional, el flujo de referencia y los límites del sistema es esencial para asegurar la comparabilidad y coherencia de un Análisis de Ciclo de Vida. Estos elementos permiten al LCA enfocarse en la función real del producto, evitando evaluaciones sesgadas basadas únicamente en características físicas. Asimismo, los límites del sistema determinan el alcance del análisis y evitan transferencias de carga entre etapas del ciclo de vida. Su adecuada formulación garantiza que los resultados sean representativos, transparentes y útiles para la toma de decisiones en sostenibilidad.

LCA determinan hasta dónde llega el análisis en cada fase del proyecto. Su definición se basa en los objetivos del estudio y en la importancia de obtener resultados confiables y relevantes para la toma de decisiones.